代表性研究成果1:“人-机-环境”共融的高端装备数字孪生关键技术与应用

1.1 主要内容

以大型矿物粉磨、采掘装备为代表的高端装备是矿山、煤炭等国民经济支柱产业的重大装备,在个性化、低能耗、高效率需求驱动的技术革新挑战下,高端装备的设计与运行仍存在难以个性化定制设计与精准建模、“人-机-环境”共融协同能力不足、运行缺乏高效安全的智能控制方法等共性难题。数字孪生作为智能制造的前沿技术与理念,是解决上述共性难题的有效模式。由郑州轻工业大学联合广工大、北航等数字孪生核心团队,与郑煤机、中信重工等龙头企业携手开展“人-机-环境”共融的高端装备数字孪生关键技术与应用研究。获2023年度河南省技术发明奖一等奖(如图1所示)。

图1 河南省技术发明一等奖

1.2 主要科技创新贡献

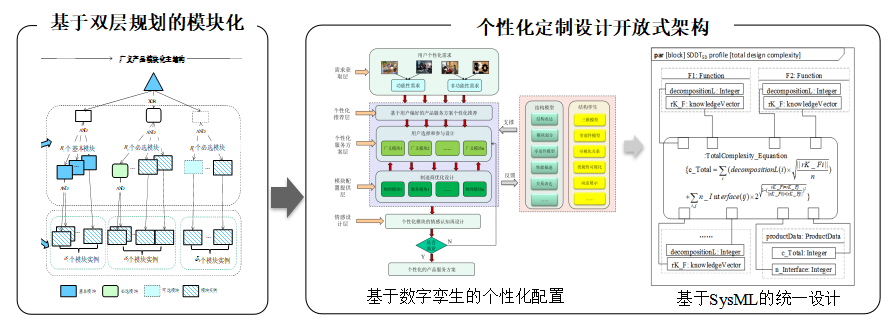

(1)提出了数字孪生驱动的高端装备个性化设计、建模仿真与协同优化方法(如图2所示)。提出了基于开放式架构的高端装备个性化定制设计方法,构建了装备高精度数字孪生模型,模型精度高达92.2%;发明了多物理场耦合仿真、虚拟调试与协同优化方法,研制了具有人机交互和数字孪生功能的新型液压支架等核心部件,支撑了新一代大型矿物加工/采掘装备的研发,达到国际领先水平。

图2 装备个性化设计、建模仿真与优化方法的突破

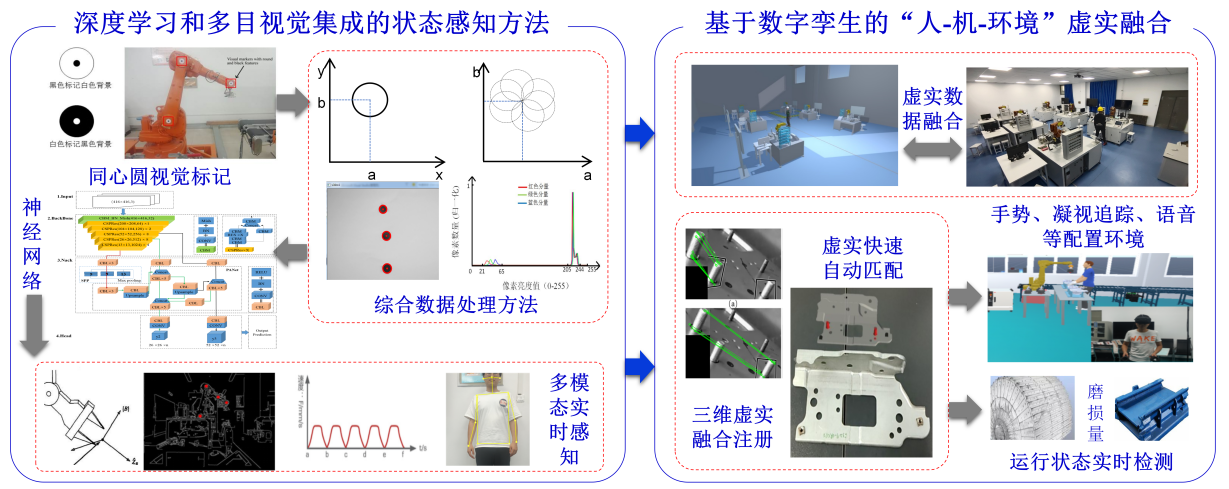

(2)发明了基于数字孪生的“人-机-环境”多模态感知与虚实融合方法(如图3所示)。发明了深度学习和多目视觉集成的状态感知方法,感知精度高达95%;提出了基于增强现实的“人-机-环境”虚实融合配置方法,攻克了复杂环境下的运行状态实时检测难题,填补了行业空白。

图3 基于数字孪生的“人-机-环境”多模态感知与虚实融合方法

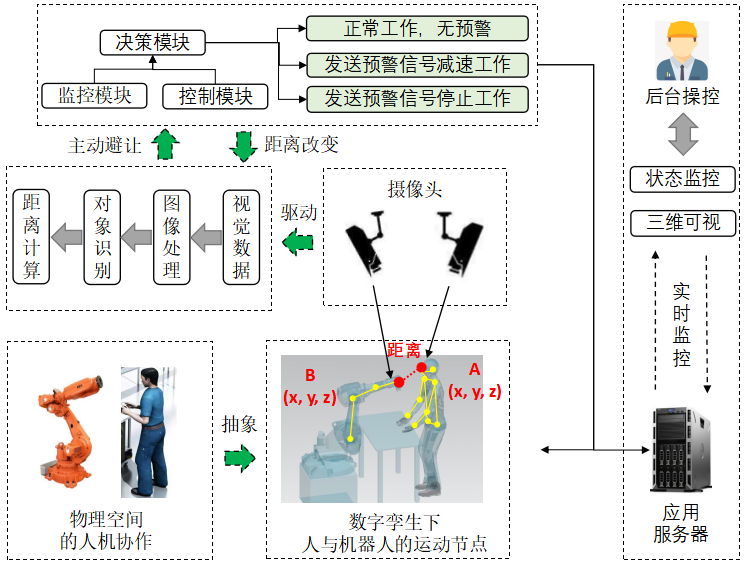

(3)首创了数字孪生驱动的高端装备运行优化与管控方法(如图4所示)。发明了多数字孪生体同步互操作方法,研发了数字孪生安全管控技术与系统,实现了综采工作面的协同管理与控制,以太网传速率达到1000Mpbs,达到国内领先水平。

图4 人机交互安全预警与控制

1.3 国内外影响

项目成果应用于水泥、煤矿、建材等多个国计民生重要行业,在洛钼集团、海螺集团、中国黄金、神马集团等龙头企业应用推广。同时,产品和技术推广到俄罗斯、澳大利亚等20多个国家和地区,在“一带一路”沿线建成一大批示范项目。研究成果得到经济日报、中国人才报、河南卫视新闻联播等多家权威媒体的积极评价,其中,综采工作面数字孪生人机交互与智能控制方面居国际领先水平,联合推动数字孪生成为前沿热点方向。

代表性研究成果2:大型干法粉磨装备高效高可靠性设计与运维关键技术及应用

2.1 主要内容

大型干法粉磨装备是矿山、建材、冶金等矿物加工产业的核心装备,其国产化水平是国家高端装备制造业实力的重要标志。大型粉磨装备核心设计技术长期受制于欧美技术垄断,在能效和可靠性方面与国外存在较大差距,项目面向《中国制造2025》和“高端装备制造业国家发展战略规划”,围绕矿物加工的高效高质量和低能耗需求,开展大型干法粉磨装备高效、高可靠性设计及智能维护关键技术研究,取得系列创新性成果,获2022年度机械工业科技进步奖一等奖,如图5所示。

图5 机械工业科技进步一等奖

2.2 主要科技创新贡献

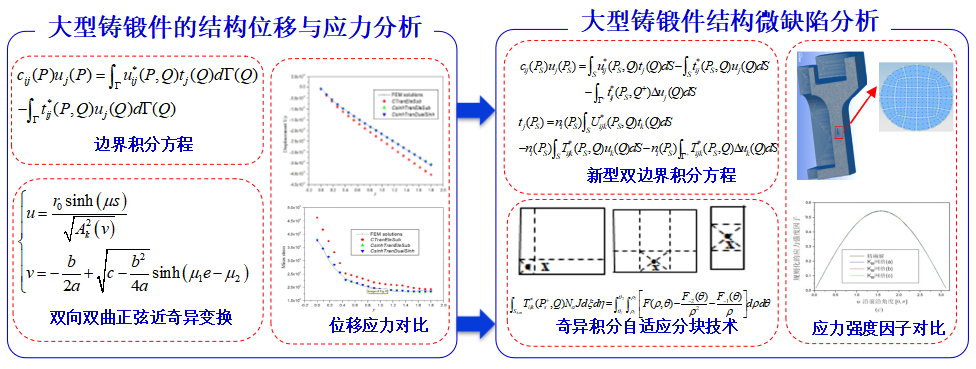

(1)提出了关键零部件结构优化与高可靠性设计方法。构建了多物理场耦合的大 型粉磨装备可试验数字孪生体精准模型(如图6所示),揭示了复杂颗粒-流体装备结构设计与运行参数协同优化机制,突破了精准几何模型与实际运行参数之间的协同优化难题;开发了大型粉磨装备关键零部件的可靠性设计方法,实现了大型磨盘微缺陷的精确计算,计算误差小于 1.5%;研制了矿物高效碎磨与组合分离装备,开发了高压辊磨机新型高可靠性挤压辊类辊面结构和组合式选粉机等,提高了结构耐磨性、抗冲击性与选粉效率。

图6 零部件微缺陷对整体结构可靠性影响评价难题的突破

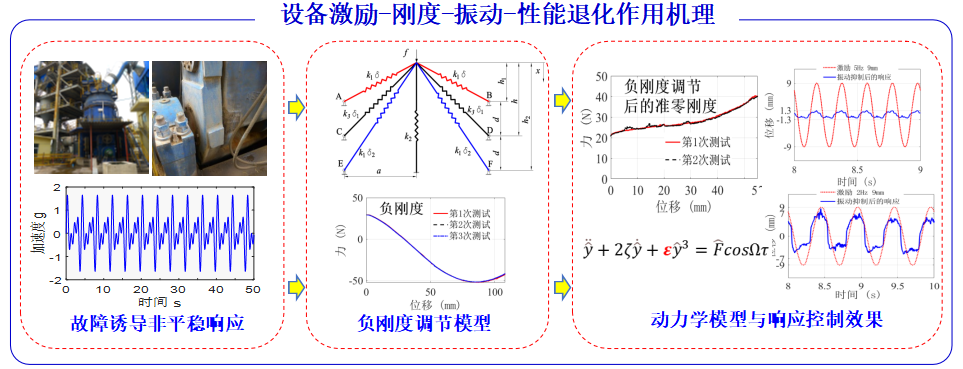

(2)提出了大型干法粉磨装备智能诊断和关键零部件性能预测技术(如图7所示)。构建了新型 垂向高静态低动态刚度控制模型,揭示了大型铸锻件变刚度控制及振动特性演化规律;构建了融合分形域、时域、频域等多域特征的大型干法粉磨装备故障特征表示方法,揭示了大型结构件复杂工况下故障机理,建立了模型参数自适应优化的智能诊断模型,提出了数据驱动的粉磨装备关键零部件实时疲劳寿命预测方法。

图7 设备激励-刚度-振动-性能退化间作用机理

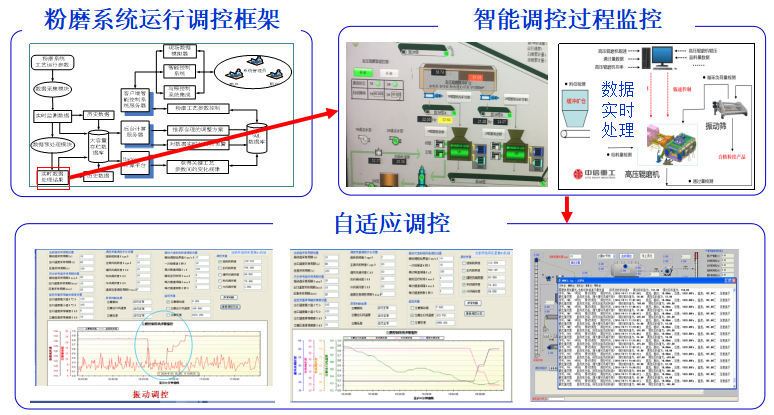

(3)发明了矿物粉磨装备节能调控方法及装置。研制了基于能量分布检测的粉磨 装备智能自动调速系统(如图8所示),发明了物料前端水分在线微波检测技术,保证了粉磨系统内部热平衡和稳定生产;开发了后端成品粒度在线激光检测装置,实时反馈成品粒度分布状态;提出基于数字孪生的多物理场系统工艺参数优化方法,基于数据挖掘进行立磨运行调控。实现了粉磨系统运行过程闭环控制,突破了其运行状态参数调控滞后与优化难题,综合能耗降低 2%-5%。

图8 基于设备运行状态参数的节能调控决策方法

2.3 国内外影响

项目的整体技术达到国际先进水平,其中在矿山粉磨系统物料工艺参数智能匹配和系统状态预测与节能调控技术达到国际领先水平,服务于钢铁、冶金、建材、矿业等行业的重大工程,支撑国家支柱产业健康快速发展。在国内10大钢铁集团、8大有色金属集团、12大水泥集团得到广泛应用, 还成功推广应用于世界3大矿业巨头(淡水河谷、必和必拓、力拓)等国外用户,最终引领了矿山、建材行业大型装备智能化与节能减排技术变革,形成了新一代系列化、模块化、智能化大型干法粉磨系统。

代表性研究成果3:大型机械装备状态监测与智能诊断关键技术

3.1 主要内容

智能制造和高端装备被连续列入我国“十二五”至“十四五”战略新兴产业规划,以矿山装备等为代表的高端装备是我省建设“制造强省”战略的重点。智能故障诊断技术是智能制造的重要组成部分,也是设备安全高效运行的重要保障。由于大型高端装备结构复杂、工况多变,在状态监测与智能诊断领域存在着多源激励下结构动态特性准确分析困难、强噪声背景下微弱故障特征提取困难、样本数量不平衡及复合故障下智能诊断精度不高等共性关键难题,同时,各种装备自身的结构、运行“个性”又为装备的状态监测和智能诊断增加了更多挑战。杜文辽教授项目组经近十年的产、学、研协同创新,对上述关键问题取得了系列原创性成果,针对典型行业大型机械装备开发了状态监测与智能诊断系统。项目成果获2021年度河南省科技进步奖二等奖,如图9所示。

图9 河南省科技进步二等奖

3.2 主要科技创新贡献

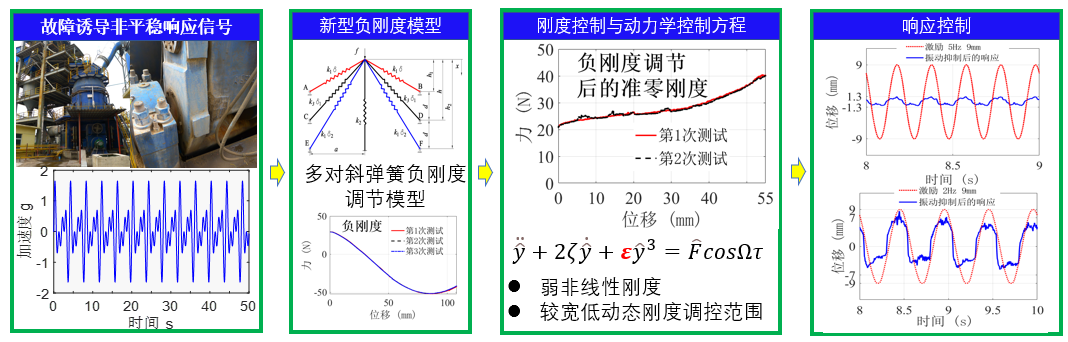

(1)揭示了设备激励-刚度-振动-性能退化之间的作用机理(如图10所示)。原创了基于新型负刚度机制的结构振动特性调控模型与技术,突破传统刚度调控中负刚度范围窄的理论瓶颈,揭示了机械结构刚度变化与振动特性相互作用机理;创新了多重分形精确分析技术,揭示了振动信号多重分形谱参数与设备性能退化之间关联机理,攻克了复杂工况下大型机械装备结构件动态特性准确分析的难题。

图10 机械结构振动特性调控理论与技术

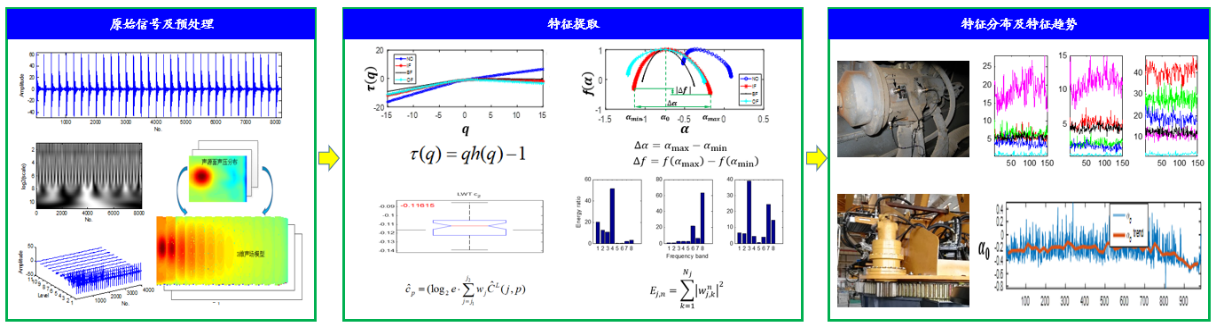

(2)开发了大型机械装备多域特征构造方法及强噪声背景下微弱故障特征提取技术(如图11所示)。提出了三维声场全息诊断特征表达方法,原创了大型机械装备融合分形域、时域、时频域等多域的故障特征信息表达方法;开发了基于稀疏表征自学习字典的早期微弱故障特征提取技术及多通道欠定盲源分离技术,解决了复杂工况下故障特征多域表达及微弱故障特征信息湮没的难题。

图11 机械装备多域故障特征提取技术

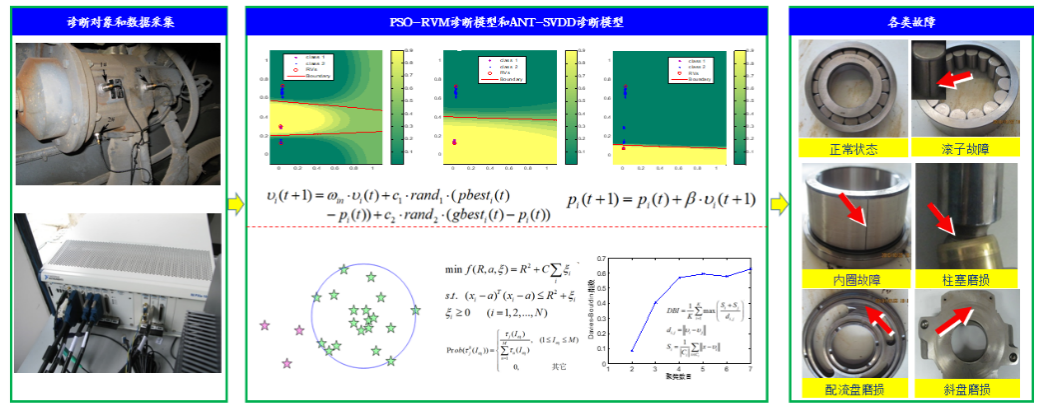

(3)建立了大型机械装备复杂工况下,针对样本数量不平衡和复合故障问题的智能诊断模型(如图12所示)。解决了常规智能诊断模型无法有效处理样本数量不平衡,以及复合故障造成的故障模式互相耦合干扰的难题;基于仿生优化原理,提出了模型参数自适应选取方法,提高了诊断精度和模型训练效率。

图12 大型机械装备不平衡样本智能诊断模型

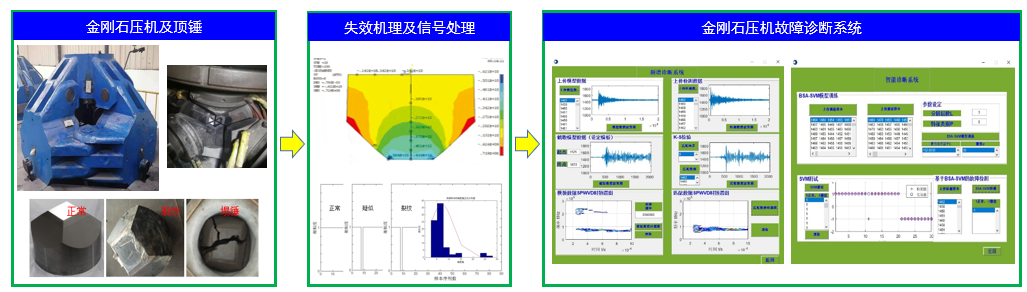

(4)开发了大型机械装备状态监测与智能故障诊断系统(如图13所示)。结合矿山立磨、金刚石压机等具体大型机械装备的物理结构及运行特点,开发了集信息采集、数据管理、状态监测、智能诊断等功能于一体的智能故障诊断系统,形成完整的基于数据驱动的设备智能化运维平台,有力地支撑了设备的平稳、高效、安全运行。

图13 金刚石压机顶锤裂纹检测系统

3.3 国内外影响

项目研究成果发表在中科院一区TOP期刊《IEEE Transactions On Industrial Electronics》、《Mechanical Systems And Signal Processing》上,受到了中国工程院李培根院士团队,国家杰青雷亚国教授、国家杰青林京教授团队,限学习机(ELM)理论创始人、新加坡南洋理工大学终身教授Guang-Bin Huang团队,以及江苏大学袁寿其教授团队的高度评价。项目成果在中信重工机械股份有限公司、黄河旋风股份有限公司、河南黄河田中科美压力设备有限公司等进行了推广应用,促进了矿山、建材、超硬材料制造等行业大型机械装备智能诊断技术的发展,创造了良好的经济效益和社会效益。